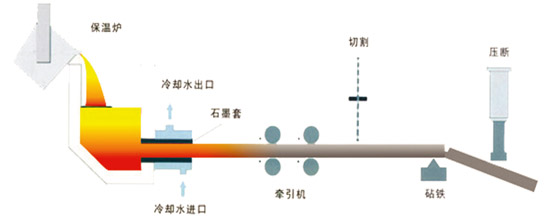

水平連鑄鑄鐵型材原理

水平連鑄鑄鐵型材的制作方法是將嚴格選擇的原輔料經沖天爐或感應爐熔化處理后的鐵水,倒入保溫爐內,鐵水流入安裝在保溫爐下方的水冷石墨結晶器中,凝結成一定溫度的外殼,被牽引機拉拔成型材。保溫爐內的熔融鐵水, 在牽引機拉拔的同時,又不斷地補充倒結晶器內冷卻凝固,形成了一個動態的大胃口補縮小鑄件的工藝模式,保證了所產棒坯致密,無內部缺陷。不同形狀的結晶和不同的生產工藝,可以生產不同截面,不同材質的鑄鐵型材。

型材產品特點:

1、材質純凈,無夾砂、夾渣、氣孔等缺陷。

2、綜合力學性能高,特別是韌性、抗疲勞性顯著提高;用Φ30-140型材,轉速3400r/min,轉動10次,其平均疲勞比為48.2-67.9%,可大幅度提高運動零件壽命。

3、組織均勻,耐壓致密性能好:用Φ130-160型材,試驗周期20min,其中心部分1.1mm厚,耐壓65MPa無滲漏外部0.75mm厚,耐壓65MPa無滲漏。

4、型材硬度分布均勻,相對硬度低,機械加工性能優良。5尺寸精度高,加工余量小,機械加工表面光潔度高

5、空心鑄鐵型材產品除具有以上型材的所有特點外,其材質的密度均勻性、耐壓致密更進一步提高。

上一個產品:沒有了

下一個產品:異形型材